鞍鋼集團新廠在人工智能技術(shù)應(yīng)用領(lǐng)域取得突破性進展,成功將AI技術(shù)深度融入鋼鐵生產(chǎn)的各個環(huán)節(jié)。這一創(chuàng)新成果不僅顯著提升了生產(chǎn)效率和產(chǎn)品質(zhì)量,更通過技術(shù)轉(zhuǎn)讓模式,為整個鋼鐵行業(yè)的智能化轉(zhuǎn)型注入新動力。

在智能制造方面,鞍鋼新廠率先實現(xiàn)了AI技術(shù)在煉鋼、軋鋼、質(zhì)量檢測等關(guān)鍵工序的全流程應(yīng)用。通過部署智能感知系統(tǒng)和數(shù)據(jù)分析平臺,生產(chǎn)線實現(xiàn)了實時監(jiān)控與智能調(diào)控,產(chǎn)品缺陷率降低30%,能耗下降15%。特別是在高精度鋼材生產(chǎn)過程中,AI算法能夠精準預(yù)測工藝參數(shù),確保產(chǎn)品性能穩(wěn)定性達到國際領(lǐng)先水平。

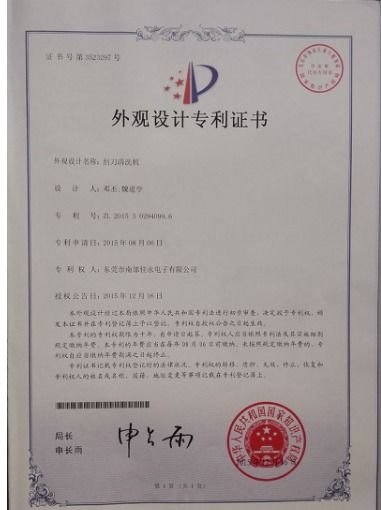

更值得關(guān)注的是,鞍鋼新廠開創(chuàng)性地建立了成熟的技術(shù)轉(zhuǎn)讓機制。通過將自主研發(fā)的AI應(yīng)用解決方案打包成標準化產(chǎn)品,已與多家鋼鐵企業(yè)達成技術(shù)合作,包括智能質(zhì)量控制系統(tǒng)、設(shè)備預(yù)測性維護平臺等核心模塊的授權(quán)使用。這種技術(shù)輸出模式既避免了同行企業(yè)的重復(fù)研發(fā)投入,又加速了行業(yè)整體技術(shù)升級步伐。

業(yè)內(nèi)專家指出,鞍鋼新廠的實踐表明,傳統(tǒng)重工業(yè)與人工智能的深度融合已從概念走向落地。其技術(shù)轉(zhuǎn)讓模式的成功,為制造業(yè)數(shù)字化轉(zhuǎn)型提供了可復(fù)制的經(jīng)驗。隨著更多企業(yè)采用這些經(jīng)過驗證的AI解決方案,我國鋼鐵行業(yè)有望在智能化賽道上實現(xiàn)跨越式發(fā)展,進一步提升國際競爭力。